Unser Lösungsansatz für torsionsbelastete Bauteile

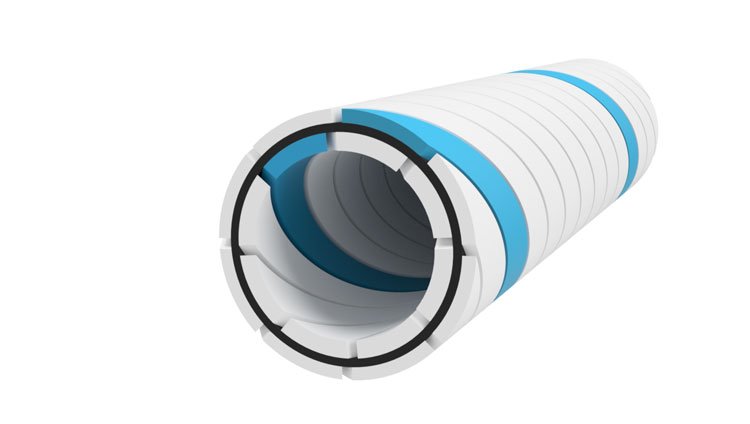

Die N-Flex® Antriebswelle basiert auf der patentierten NEMOS-Technologie. Hierbei sind unidirektionale Glasfasern in zwei Lagen mit gegenläufigen Wendeln angeordnet, die das Drehmoment des Antriebsstrangs übertragen. Die Wendeln auf der äußeren Lage werden dabei ausschließlich zugbelastet, während die inneren Wendeln auf Druck beansprucht sind. Dies führt zu einem radialen und axialen Spannungsgleichgewicht.

Die Wendeln jeweils einer Lage sind durch Spalte voneinander entkoppelt, die beiden Lagen sind durch eine Zwischenschicht aus Hochleistungselastomer voneinander entkoppelt. Dadurch bleiben die Wendeln biegeelastisch und die gesamte Welle flexibel in mehrere Richtungen. Darüber hinaus führt die Entkopplung zu einem nahezu unidirektionalen Spannungszustand innerhalb der Wendel, wodurch hohe Dehnungen zulässig sind, was der N-Flex® Antriebswelle eine hervorragende Torsionselastizität verleiht.

N-Technologie Grundlagen

Herkömmliches laminat

Ausgangslage

Verbundwerkstoffe bieten grundsätzlich das Potential, die belasteten Fasern bei biaxialen Spannungszuständen in den Hauptspannungsrichtungen auszurichten.

Bei einer Torsionsbelastung und der daraus resultierenden Schubbeanspruchung innerhalb der Rohrwand führt dies zu einer ±45° Ausrichtung innerhalb der Rohrwand, was Zug- und Druckspannungen längs und quer der Faserrichtung in den jeweiligen Lagen verursacht.

Das Problem

Auch wenn die Fasern in der beschriebenen Anordnung bereits in Lastrichtung ausgerichtet sind, wird deren Potential nicht voll ausgenutzt. Die geringe Belastbarkeit quer zur Faserrichtung führt häufig zu einem Versagen des Laminats bei recht geringen Lastniveaus. In vielen Anwendungen werden die Fasern daher nur zu ¼ der eigentlichen Kapazität ausgelastet.

Herkömmliches laminat

N-Technologie Laminat

Die Lösung

Im N-Technologie-Hybridmaterial werden die unterschiedlich ausgerichteten Lagen und die lasttragenden Faserstränge innerhalb der Lagen durch ein Elastomer voneinander entkoppelt. Durch seine hohe Flexibilität kann das Elastomer Zug- und Druckbelastungen aufnehmen, ohne zu reißen. Dadurch werden die Fasern nahezu vollständig in Längsrichtung belastet und so die Leistungsfähigkeit der Komponente maximiert.

Vorteile

Die beschriebene Hybridmaterial-Anordnung ist die Grundlage für die Vorteile unserer Produkte. Die bisher im Stand der Technik unerreichte Materialauslastung führt dabei zu geringerem Gewicht, weniger Trägheit, kleinerem Bauraum, höherer Leistungsdichte, geringeren Kosten oder einer Kombination daraus. Zusätzlich kann das Hybridmaterial so ausgelegt werden, dass es Lastspitzen dämpft, elektrisch leitend oder isolierend wirkt, oder die Übertragung von Körperschall reduziert.

Unser Ansatz

Simulation

Zu Beginn der N-Technologie stand das ambitionierte Ziel, effizient Wellenenergie in Strom umzuwandeln. Bereits hier waren komplexe Simulationsmodelle unabdingbare Grundlage einer zielgerichteten Entwicklung. In den vergangenen beiden Jahren haben wir unsere Expertise und Modelle konsequent weiterentwickelt, um die komplexen Zusammenhänge im Hybridmaterial in einer parametrischen und automatisierten Umgebung virtuell abbilden zu können.

Entwicklung

Die Entwicklung hochbelasteter, aber auch kosteneffizienter Verbundbauteile erfordert eine durchgängige Betrachtung bis zur letzten Schraube. Unser Team von Ingenieurinnen und Ingenieuren arbeitet konsequent daran, die Lasteinleitung, Flanschverbindungen sowie Baugruppen und Vorrichtungen für die Fertigung und Prüfung zu entwickeln und zu verbessern.

Fertigung

Die Fertigung unserer komplexen Komponenten wird komplett In-House auf eigens entwickelten Produktionsmaschinen durchgeführt. Um eine effiziente und qualitätsorientierte Produktion sicherzustellen, sind die meisten Prozesse automatisiert. Kundenspezifische Konfigurationen und Anpassungen können schnell und kostengünstig umgesetzt werden.

Prüfung

Bei der Einführung neuer Produkte - vor allem bei solchen aus neuartigem Hybridmaterial - muss zunächst das Vertrauen der Kunden gewonnen werden. Wir setzen alles daran, dieses Vertrauen durch umfassende Material- und Bauteilprüfungen zu verdienen und aufzubauen. Hierzu prüfen wir unsere Technologie auf internen und externen Prüfständen sowie in Feldtests. In statischen, zyklischen und dynamischen Tests werden unterschiedliche Eigenschaften wie zum Beispiel Kriechen, Schallübertragung, Anhaftung untersucht. Die Testergebnisse dienen sowohl der Qualitätssicherung, der Zertifizierung, als auch der Validierung unserer Simulationssoftware.